Oggi, in un mercato sempre più evoluto e tecnologicamente avanzato, frutto dell’industria 4.0, nessuna azienda può esimersi da inserire nel proprio programma periodico organico una serie di strategie di verifica del buon funzionamento di sistemi, macchinari, filiere produttive. Se in passato la diagnostica era esclusivo compito di uno o più addetti dall’occhio vigile, attualmente tale occhio si è trasformato nel più articolato, ampio, globale, software diagnostico. Questo, attraverso dati e parametri, valuta le performance di produzione individuando immediatamente disfunzioni o rallentamenti.

Lo scopo primario è facilmente intuibile: la tempestiva rettifica dei possibili futuri errori di funzionamento attraverso una manutenzione delle apparecchiatura che li anticipa. Quello secondario è la continuità del lavoro senza interruzioni. Tutto questo è reso possibile attraverso strumenti quali la manutenzione, non tanto e non solo in termini di riparazione classica post-danno, quanto di previsione del danno stesso. Interventi predittivi per quella che viene definita manutenzione predittiva (predictive maintenance).

Manutenzione: categorizzazioni

Le categorizzazioni in cui si divide il metodo di scelta della manutenzione sono essenzialmente tre: reattiva, preventiva, predittiva. Ognuna con caratteristiche diverse.

- La reattiva si può considerare di “vecchia scuola”, in quanto concepisce l’intervento a danno verificato, quindi riparazioni in situazioni emergenziali. In circostanze simili, spesso si può solo constatare il fine vita di un componente e sostituirlo con ritardi immaginabili e ripercussioni negative che coinvolgono tutta la linea e l’impresa.

- La manutenzione preventiva si configura come un’assistenza ad intervalli regolari, prestabiliti, che non sempre coincidono con il manifestarsi di un problema che influisce sulla produttività. Si tratta quindi di una metodologia di manutenzione programmatica.

- Per manutenzione predittiva si intende un tipo di approccio al lavoro teso a superare la più classica e tradizionale manutenzione preferendole l’applicazione di una vera e propria strategia organizzata e proattiva industriale che si avvale delle moderne tecnologie digitali e dell’intelligenza artificiale. Di quest’ultima sfrutta le capacità di previsione, apprendimento, calcolo statistico, rendendo agevole l’individuazione di potenziali problematiche e criticità prima che si verifichino, a cui fornisce soluzioni personalizzate.In breve, l’IA è in grado di pronosticare usura, guasti, rallentamenti, di un apparecchio scoraggiando fermi macchina e soste forzate alla linea produttiva. In che modo? Grazie all’analisi di una considerevole mole di informazioni recuperate dai macchinari connessi in rete. L’elaborazione continua dei dati consente all’IA di effettuare previsioni sulla base non solo del presente, ma dello storico del macchinario stesso.

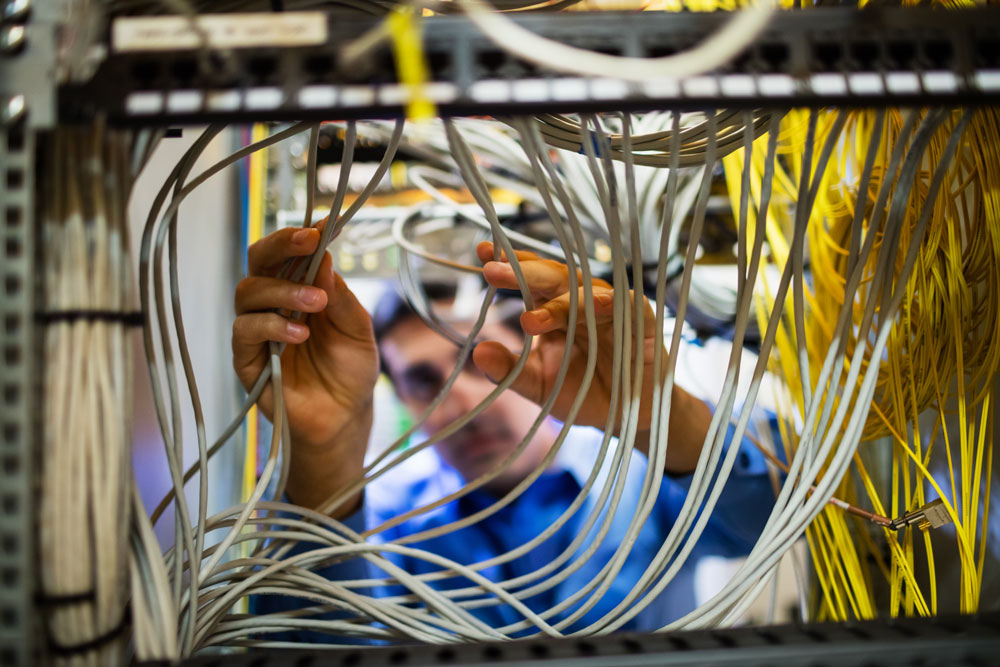

La manutenzione predittiva rappresenta quindi, rispetto agli altri approcci un passo avanti verso il futuro. Tale passo si compie con l’ausilio di sensori, connessioni alla rete aziendale e localizzatori che operano in sinergia “dialogando” e scambiandosi dati e parametri valutativi.

Un esempio? Nel momento in cui una parte della linea di produzione si surriscalda internamente per irregolarità del funzionamento, i suoi parametri alterati vengono rilevati dal sistema di software del machine learning che lancia un allarme anomalia. A questo punto si può agire in maniera chirurgica.

I pro della manutenzione predittiva per le PMI

Quali sono i vantaggi della manutenzione predittiva per le PMI? Oltre all’aspetto cardine per le industrie di evitare i blocchi di produzione, ecco i 12 pro della manutenzione predittiva:

- prestazioni ottimali e celeri

- alta operatività monitorata di tutti i sistemi connessi in rete

- risparmio economico di manodopera per riparazioni, soprattutto di urgenza

- riduzione dei costi per altrettante riduzioni guasti e pezzi da sostituire

- maggior velocità nel raggiungimento degli obiettivi

- programmazione della manutenzione senza interrompere la produzione

- creazione di un database analitico storico di guasti ed errori di sistema

- valutazione risultati e funzionamento dei macchinari

- maggiori capacità di previsione dell’andamento produttivo aziendale

- puntualità nelle consegne

- minori rischi ambientali in termini di incidenti e rilascio sostanze nell’atmosfera

- personale addetto alla manutenzione esperto e formato su misura

- maggiore sicurezza per il personale che lavora in un ambiente con alti standard manutentivi

Manutenzione predittiva: applicazioni

Le applicazioni pratiche della manutenzione predittiva sono numerose e possono riguardare tutti i settori dell’industria 4.0.

Si pensi al settore edile, in particolare a quello deputato alla costruzione delle reti stradali fortemente soggette ad usura. Gli algoritmi del machine learning della manutenzione predittiva permettono di valutare variabili come i dati atmosferici medi nella zona di costruzione, la frequenza di passaggio delle vetture, gli aspetti chimici e fisici dei materiali impiegati, la storia ambientale di quella posizione, etc… Quindi i costruttori e i gestori possono intervenire tempestivamente prima di creare gravi disservizi come i blocchi stradali e conseguenti deviazioni.

In ambito automobilistico vengono dati in pasto all’IA dati come: tipo di motore, olio usato, carburante, resa di quest’ultimo. Grazie a tali valori il software riesce ad elaborare un piano di manutenzione, prevedendo in anticipo quali guasti potrebbero insorgere.

Decisivo e determinante è l’aggiornamento di tutti i componenti digitali e dei modelli matematici coinvolti nelle analisi predittive in modo che siano sempre applicabili in qualsiasi condizione in cui l’azienda si trova ad operare.

Leggi anche l’articolo: Revamping degli impianti: fondamentale nell’Industria 4.0